Сегодня 3D печать глубоко проникает в производственные процессы многих отраслей. Автомобильная индустрия тому не исключение. Уже многие годы компании, специализирующиеся на разработке авто дизайна использует 3D печать для изготовления макетов кузова и отдельных элементов экстерьера. Печать элементов кузова из пластика менее трудоемкий процесс чем изготовления из металла. Также промежуточные напечатанные результаты легко поддаются корректировке.

Идея изготовления из пластиковых материалов не нова и существует не один десяток лет. Вот только до появления 3D принтеров этот процесс был не оправдан экономически. Уходило время на создание первоначальной матрицы и прочие подготовительные процессы, которые сегодня с появлением 3D печати исчезает как промежуточные процессы. Можно ли рассчитывать будущему автопрому на переход от металлических кузовов к полимерным, изготовленных 3D роботами? Ответ на этот вопрос представила компания EDAG, которая на протяжении 40 лет разрабатывает дизайн автомобилей ведущим производителям.

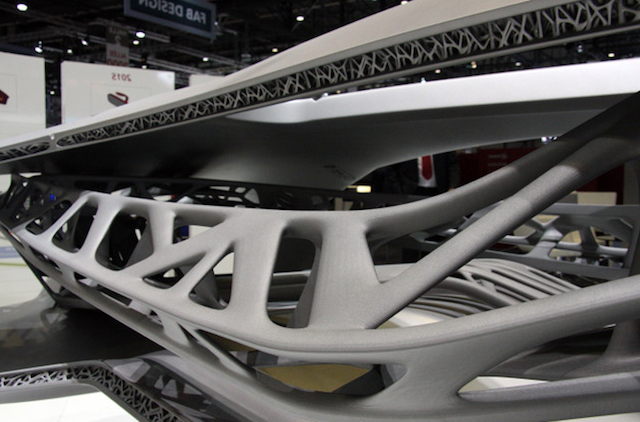

На ежегодной автомобильной выставке авто в Женеве компания презентовала революционную технологию изготовления кузова принципиально похожую на 3D печать. Детали технологии пока не разглашаются, но уже стало известно, что углепластик напыляется в условиях вакуума. Давайте на минутку представим, что все элементы кузова будущих серийных авто будут производится из пластика. На лицо один из положительных моментов, который заключается в том, что пластик не подвержен коррозии и кузов может сохранять целостность даже будучи поврежденным. Известно, что металлический поврежденный кузов необходимо покрыть хотя бы грунтом, чтобы избежать появлению ржавчины. Но есть и моменты, которые вызывают много вопросов в случае того же повреждения элементов пластика.

В случае в металлом приходится в зависимости от степени повреждения либо обращаться к специалистам рихтовщикам либо заказывать целиком элемент. Все это в любом случае занимает определенное время, ведь даже в случае с заказом нового элемента кузова, — не всегда он бывает в наличии на складе (особенно в регионах) и приходится терпеливо ожидать. Затем грунтовка, покраска и установка.

Но здесь не сложно спрогнозировать, что в случае с пластиком на специализированных сервисах того или иного бренда будет установлен аппарат 3D печати с готовым банком 3D макетов узлов всей линейки авто. Причем цвет может быть добавлен уже в процессе подготовки печати. Затем лишь слой лака и вуаля готово. С одной стороны могут потеряют свой хлеб рихтовщики, а с другой никто не мешает освоить технологию 3D печати и приобрести пусть не промышленного масштаба 3D принтер. Эволюция требует жертв. Что же, будем с интересом наблюдать за развитием данного тренда в автомобильной нише.

Уже сейчас в Киеве можно без проблем напечатать любую поломавшуюся деталь, это быстрее и дешевле, чем заказывать и ждать оригинальную. 3д печать все быстрее входит в массы, но главная проблема в том, что большинство людей все еще не знает широту возможностей этой технологии.

Согласен, 3D печать скоро очень плотно войдет в повседневную жизнь, думаю, практически в любой европейской столице, в том же Киеве или Москве — напечатать можно всё, что угодно, не говорю уже про Берлин или Париж